Metallization

Lift-off 공정은 곧 Metallization의 후속공정이다.

wafer 위에 lithography를 통해 pattern형태로 얹어진 PR이 있고, 그 위에 Metal을 증착하게 되면(metallization) 이후 PR을 제거하고 나면 PR 위에 있던 metal만 lift-off 되어 pattern화 된 metal이 증착되어있는 원리이다.

metal은 PVD의 종류인 evaporation을 통해 증착된다.

evaporation에는 e-beam, thermal(저항열), laser, molecular beam epitaxy와 같은 종류들이 있는데 이는 target을 녹일 때 쓰는 E에 따라 나뉜다.

PVD의 다른 방식으로는 sputtering이 있는데, DC Sputtering은 target이 metal일 경우만 가능하고(∵ 자유전자가 존재하여 Ar+이온을 잘 탈이온화시킨다.) RF Sputtering은 target이 부도체일 때도 가능하다. 이때 target쪽이 (-)극으로 설정되어야 양이온이 부딪히면서 잘 sputtering될 수 있다.

step coverage에 대한 내용은 생략하겠다.

천천히(low deposition rate), 고진공에서 증착을 진행하면 품질이 좋아진다.

우리가 사용할 e-beam evaporator을 보자.

원래는 내부가 잘보이고 main chamer와 load lock chamber가 둘 다 있어 main chamber를 열 필요가 없고 진공 잡는 데 오래 걸리지 않는 장비를 사용할 예정이었는데, sensor가 고장이 나 main chamber을 열어 sample을 넣고 진공을 처음부터 잡아야하는 장비로 실습하게 되었다.(진공잡는데 45분~1시간 정도 걸림)

저온공정인 sputtering와 비교하여 evaporation은 물질을 녹여서 진행해야 하기 때문에, 고온공정이다.

사용하는 장비는 증착 장비와 원리가 동일하다.

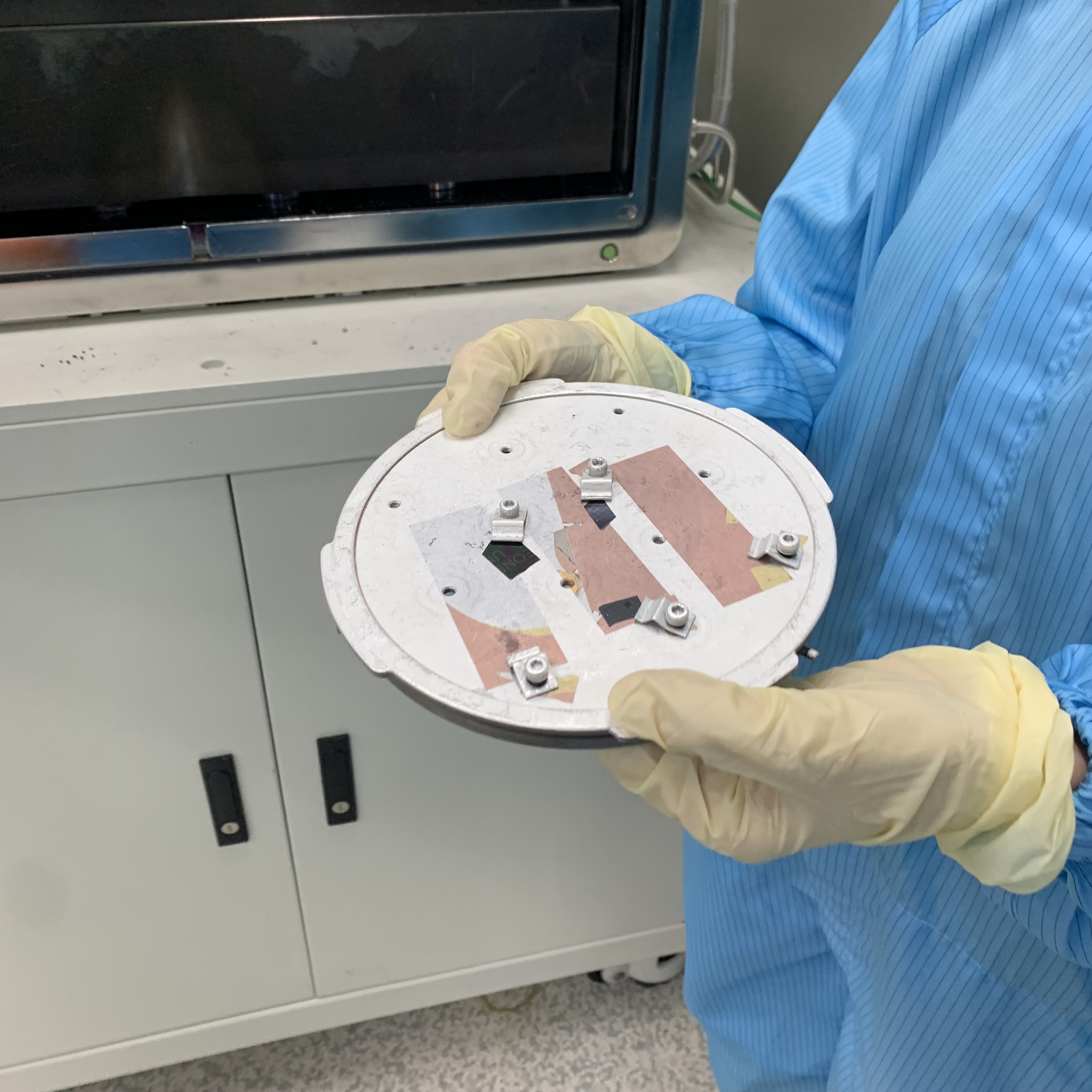

sputtering과 e-beam을 동시에 진행할 수도 있으며, sample을 지그로 고정하여 진공을 한번 잡고 한다.

우리는 titanium을 target으로써 wafer에 증착할 것이다.

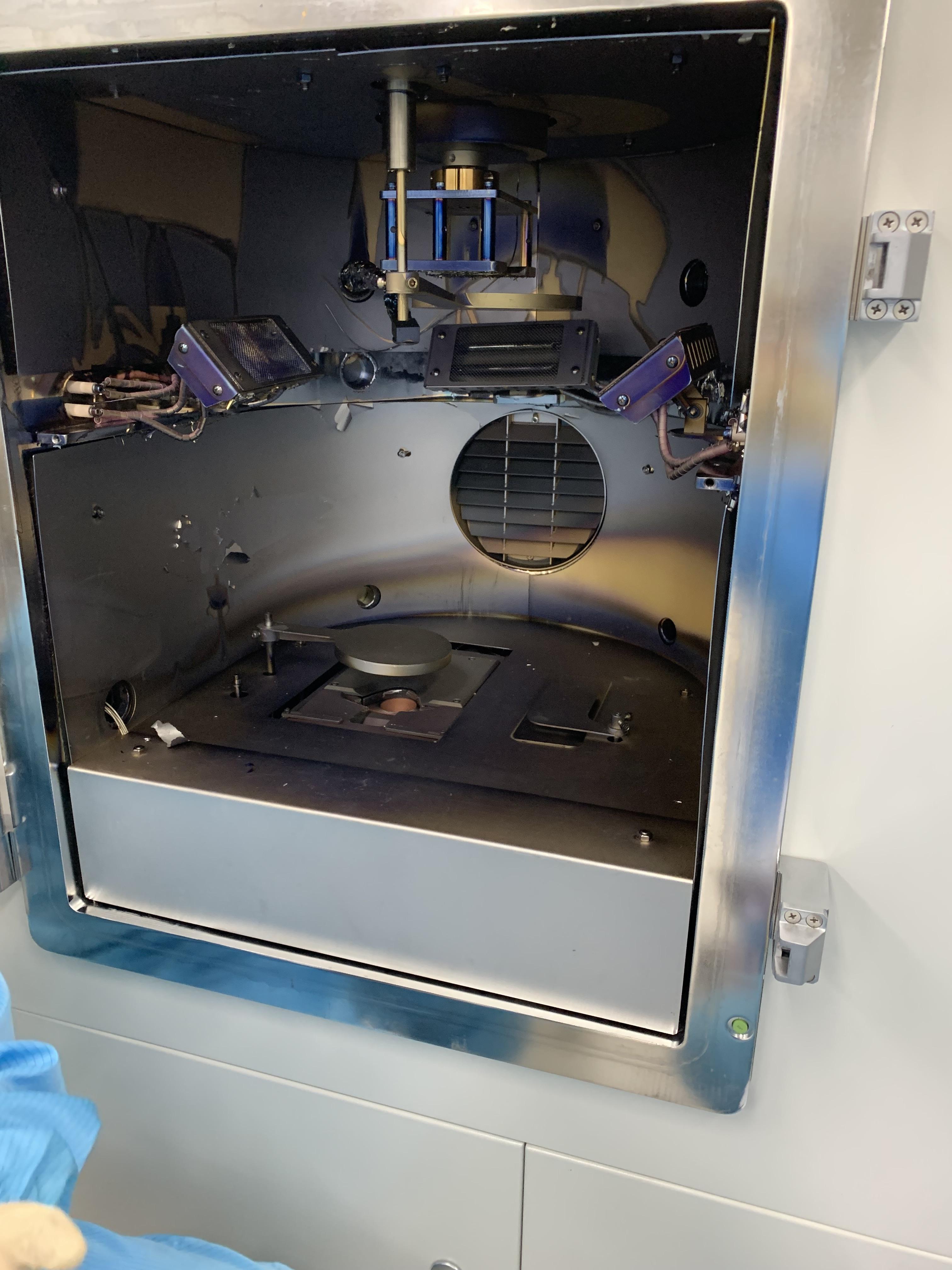

아래 사진은 우리가 원래 실습하려던 장비인데, 박사님께서 내부를 보여주셨다.

밑에는 target을 넣을 수 있는 곳이 있고 위에 shutter가 증착 변수 조절을 위해 증착을 막는 역할을 한다.

잘보면 source 두개가 있는데, 왼쪽에 e-beam crucible이 있고 오른쪽에는 thermal boat가 있다.

그리고 윗쪽에는 우리가 증착할 substrate인 wafer가 있다.

wafer의 바로 왼쪽에 있는 건 sensor이다. 저걸로 증착 두께를 확인하여 증착 변수를 control할 수 있는 것이다.

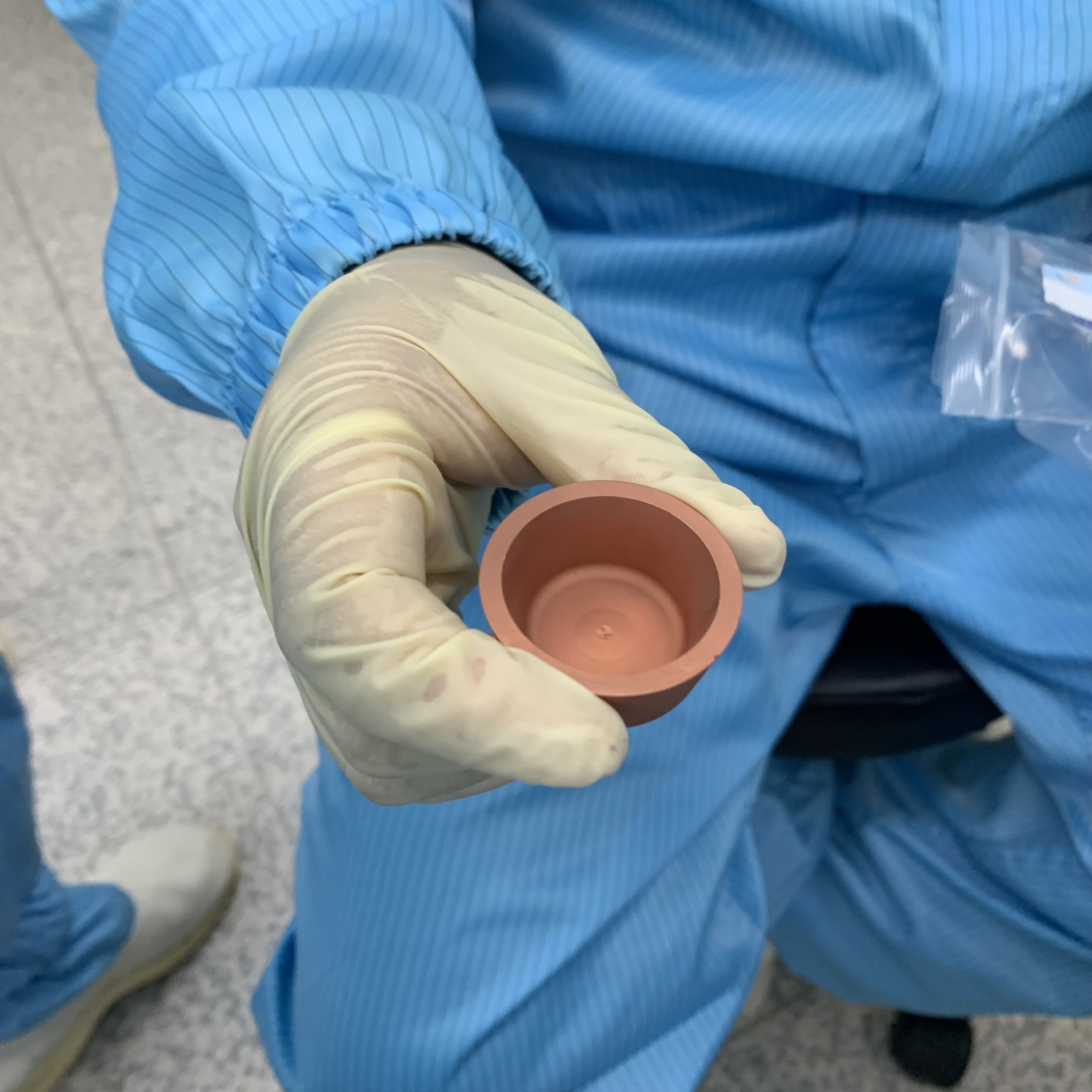

아래 사진이 crystal sensor이다.

density를 입력하여 두께를 실시간으로 monitoring한다.

crucible에 target을 담고 저항코일로(source) 열을 가해 녹여서 도가니로 만든다.

만약 높은 melting point를 가진 물질이면 e-beam을 하나의 조각에 targeting하여 녹이고 또 이동하여 녹이는 식으로 해야한다.

crucible을 둘러싼 텅스텐 코일로 열을 주면서(thermal evaporation) 높은 전압을 가하면 e-beam이 생기는데, 여기에 magnetron을 가하면 이 e-beam을 휘게한다.

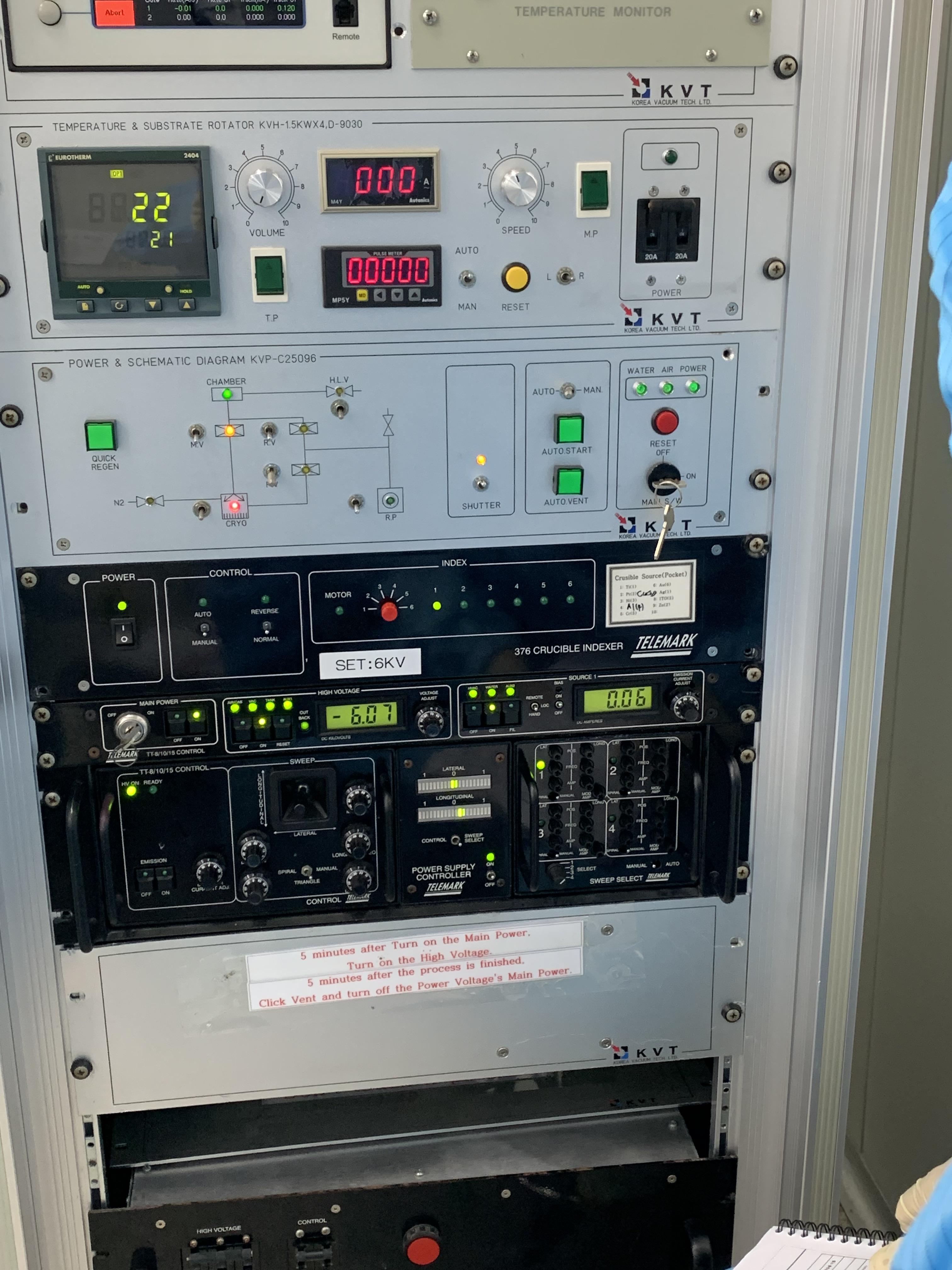

이제 장비를 ON 시켜 보자.

오른쪽 사진에 필라멘트에 불이 생기는 것은 전압이 가해지는 것을 가시적으로 보여주는 표시이다.

필라멘트에서 전류가 흐르면 열이 나오므로 cooling도 필요하다.

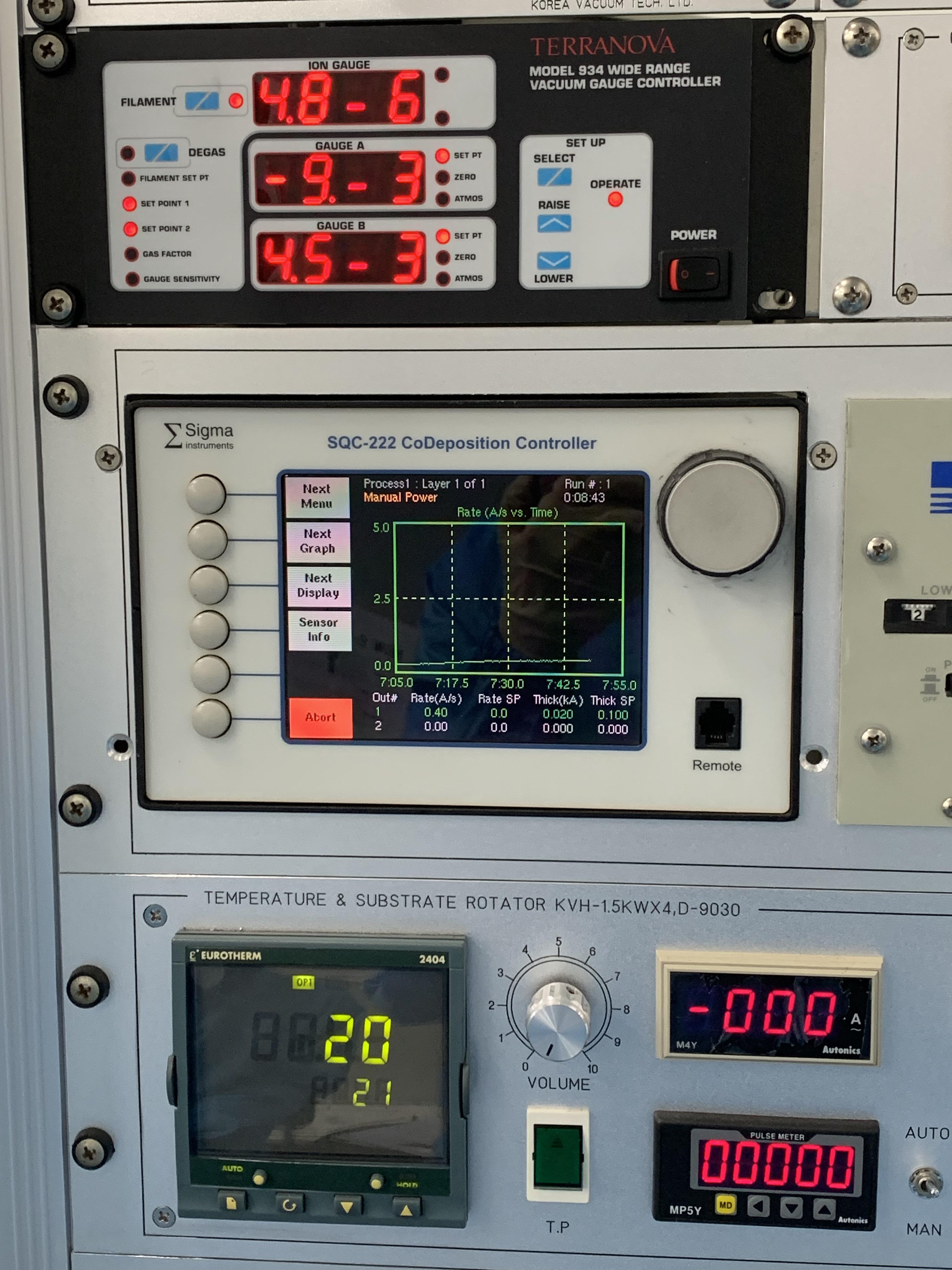

이제 장비의 vacuum과 증착두께, 인가전압을 설정한다. motor은 1번으로 하여 우리의 target으로 설정한다.

sensor의 소모량도 확인하여 10% 이상 소모되었으면 교체해준다.

vacuum : middle(4~6)e-6 Torr

voltage : -6 kilovolts

우리의 변수는 증착시켜줄 두께이다.

10nm/8nm/12nm 순서로 진행시켜주었다.

전류값을 점점 증가시키면서 target이 wafer에 증착되게끔 할 것이다.

0.02A가 최솟값이고, 여기서 아주 천천히 0.01A씩 증가시킬 것이다.

Power-Thickness 그래프를 Rate-Thickness 그래프로 변환한다.

오른쪽 사진을 보면 증착 속도가 전류값의 증가에 따라 점점 증가하는 것을 알 수 있다.

3가지 경우 다 0,04A에서 부터 증착되기 시작했다.

| 설정 증착 두께 | I | Rate | 실제로 증착된 두께 |

| 10nm | 0.07A | 0.40Å/s | 0.108kÅ |

| 8nm | 0.08A | 0.58Å/s | 0.087kÅ |

| 12nm | 0.08A | 0.19Å/s | 0.131kÅ |

10nm=100Å=0.1kÅ

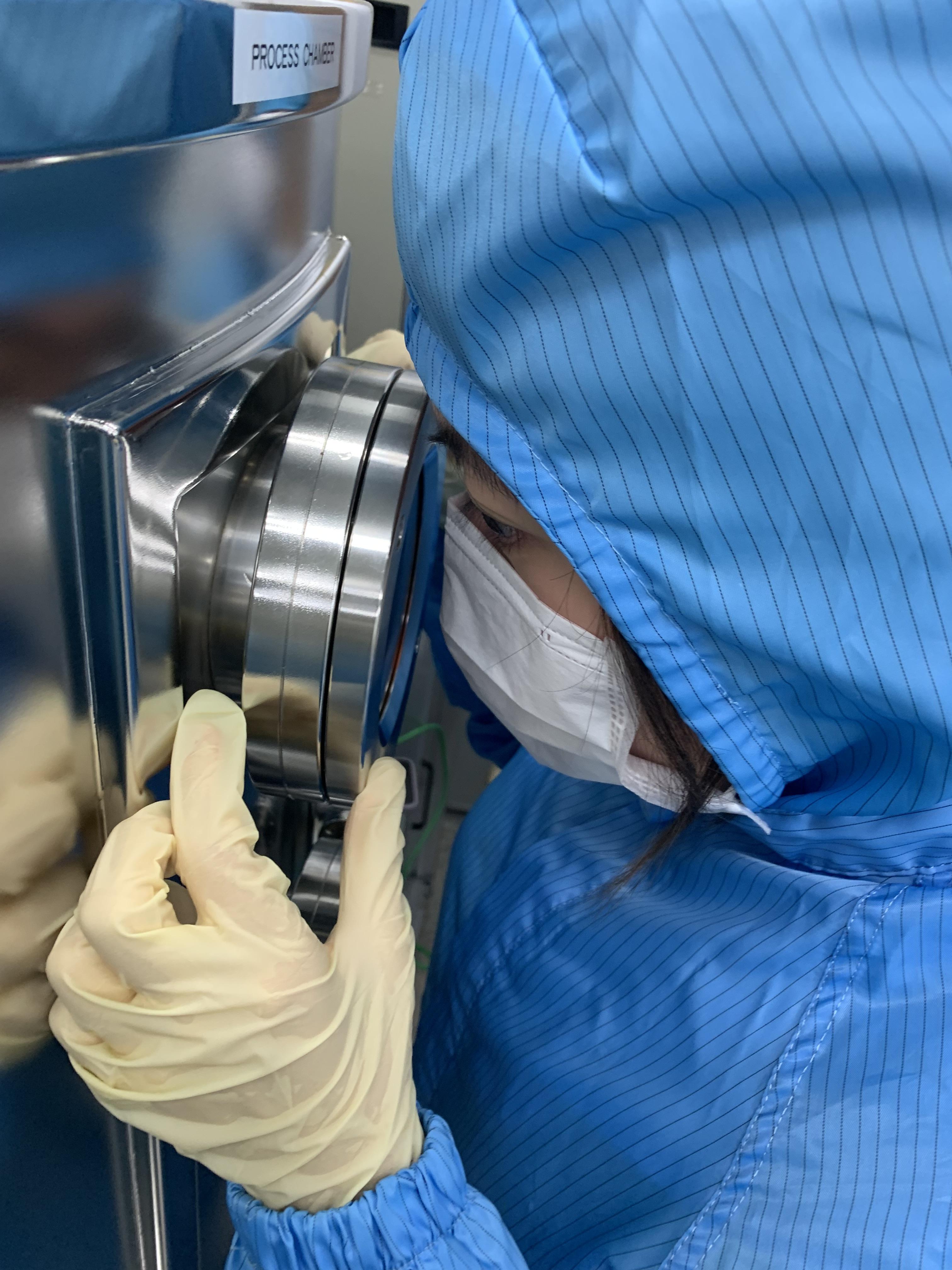

target에 e-beam이 맞아 주황색 빛을 내는 것을 보려고 악을 쓰는 모습...

12nm일 때는 증착률이 낮았는데, 연구원 분께서 설명하시기로는 e-beam이 닿는 target부분이 이미 다 소모되어서 x,y축 위치를 옮겨줘야 한다고 했다.

아래 사진들은 target에 e-beam이 맞는 걸 확인할 수 있는 거울이 천장 쪽에 있어 그걸 창으로 확인하는 모습이다.

그렇게 해서 열심히 찍은 target의 모습...!

주황빛을 띄는 걸 알 수 있다.

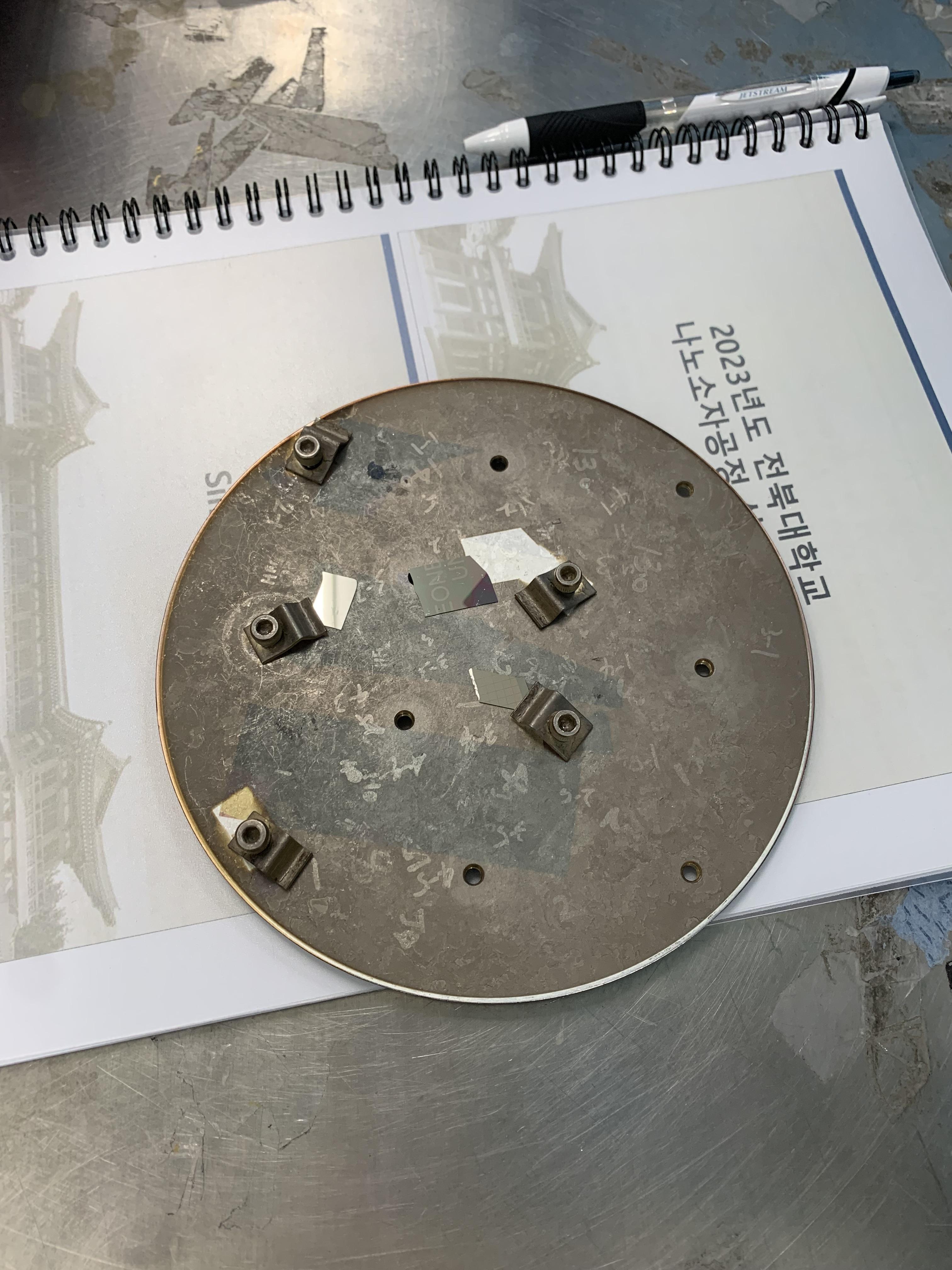

이렇게 해서 증착을 완료하면 아래 사진과 같이 titanium이 증착된 부분은 실버색을 띄며 wafer 위에 증착된 걸 확인할 수 있다.

지그로 고정해둬서 가려졌던 부분과 비교하면 더 뚜렷하다.

Lift-off

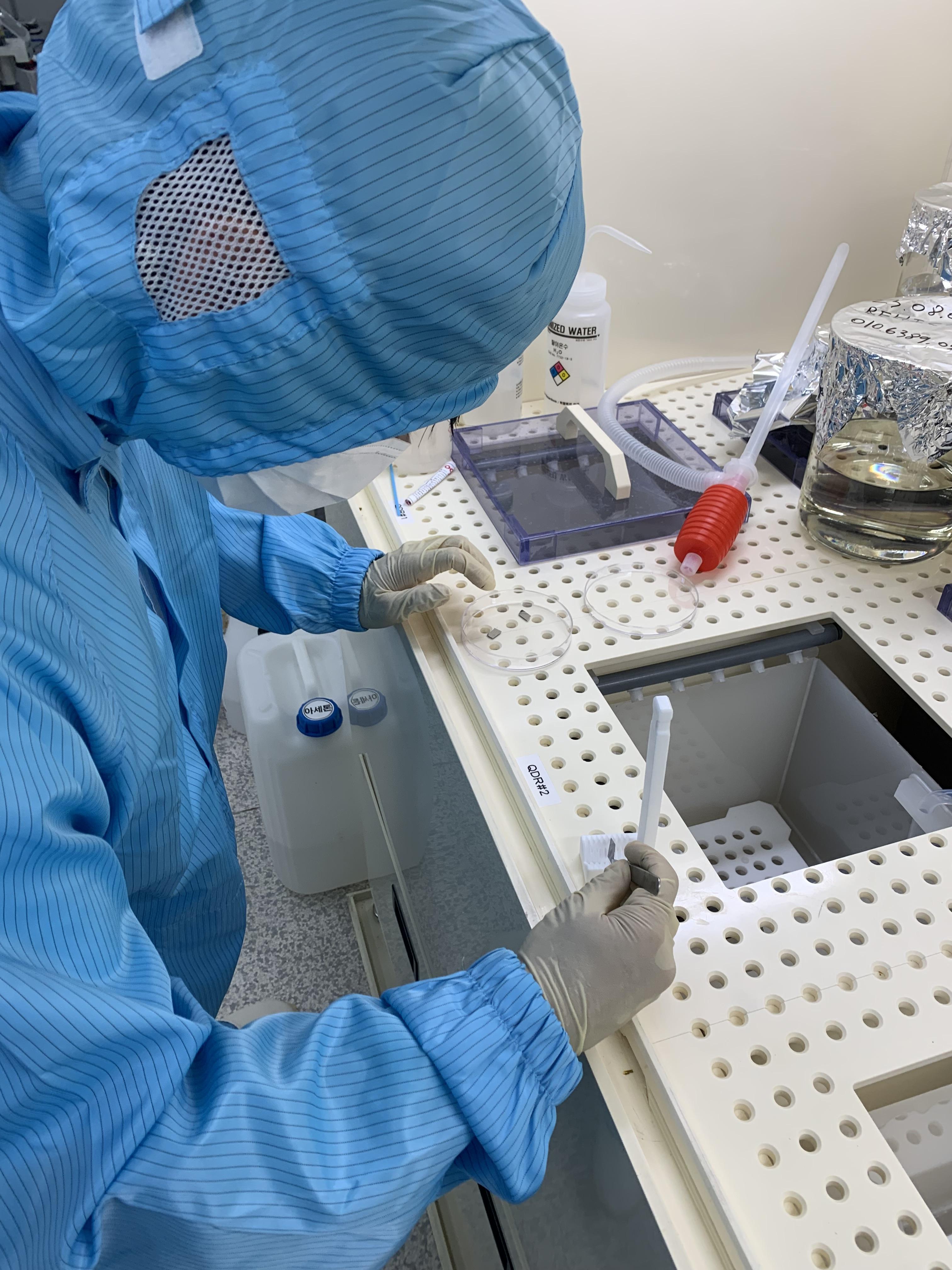

이제 증착했던 metal 중 PR 위에 증착된 Metal을 걷어낼 시간이다.

돌아온 wet station~

wet etching 때와 마찬가지로, PR을 제거하기 위해 아세톤으로 제거해줬다.

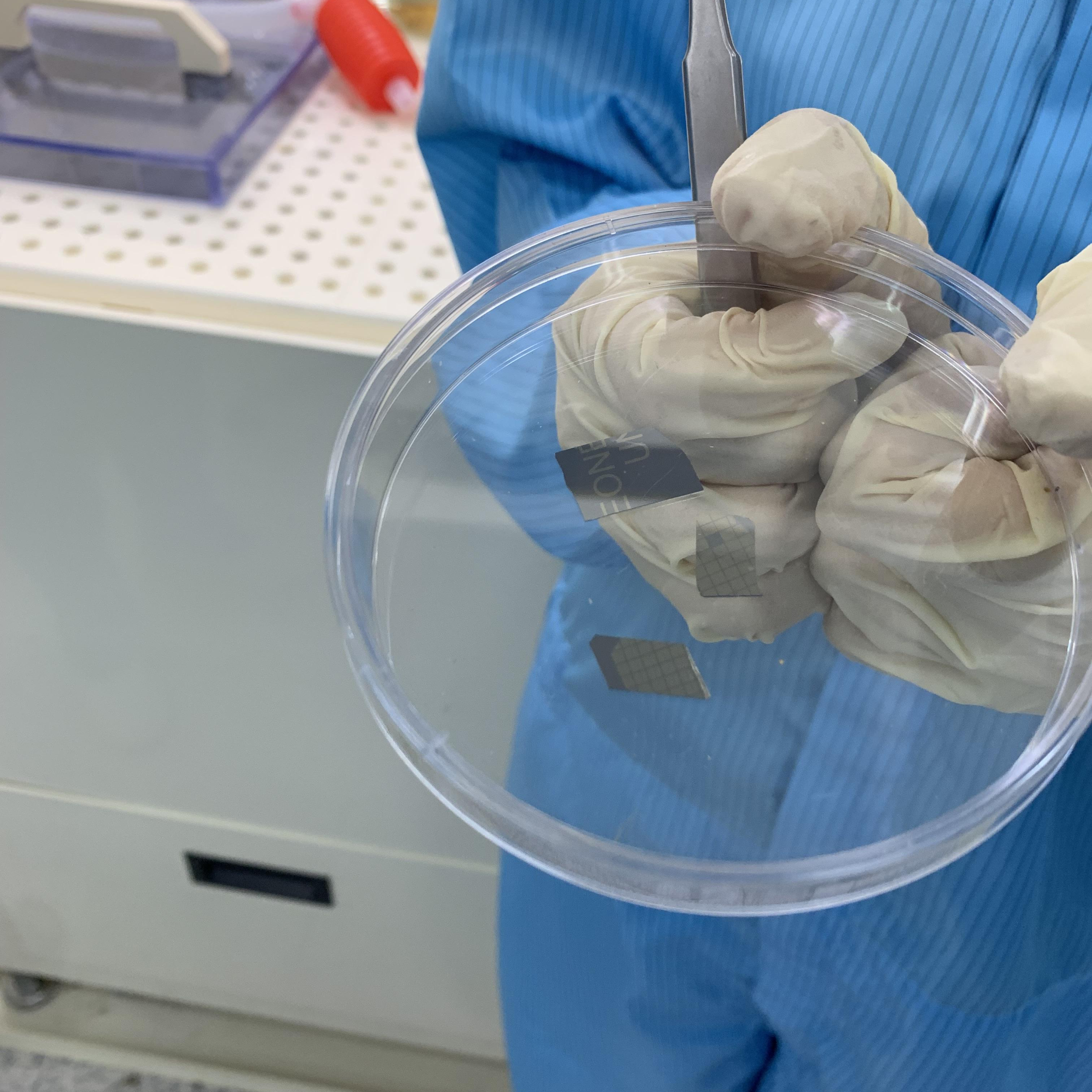

이번엔 한번에 3개의 sample을 한번에 진행했다.

물이 패턴 모양으로 송글송글하게 맺힌걸 볼 수 있다.

이를 통해 우리는 Si wafer는 소수성이고, 증착된 패턴인 Ti는 친수성이지 않을까 추측했다.

N2 gas gun으로 물기를 제거하면 뚜렷하게 나타난 패턴을 확인할 수 있다.

아래는 완성된 3가지 샘플!

~이어서~